Канбан в бережливом производстве: примеры и инструменты внедрения

Как внедрить Канбан в Lean Manufacturing и избавиться от простоев в процессах

Задержки, переделки, перепроизводство, неэффективное использование ресурсов — это риски, с которыми компании сталкиваются при производстве продуктов и поставки ценности клиентам.

Toyota еще в 1950-х годах нашла путь, как их избежать и избавиться от перепроизводства — разработала подход Lean Manufacturing и внедрила его с помощью канбан-карточек.

Что такое Канбан в бережливом производстве, как он превращает философию Toyota в понятный практический инструмент и как соединить Канбан и Lean сегодня с помощью современных сервисов — разбираем в статье.

Что такое Lean Manufacturing. Примеры

Lean Manufacturing, или бережливое производство — это подход к организации бизнес-процессов, с помощью которого компания может создавать больше ценности для клиента, тратя меньше времени, денег и усилий на производство и поставку.

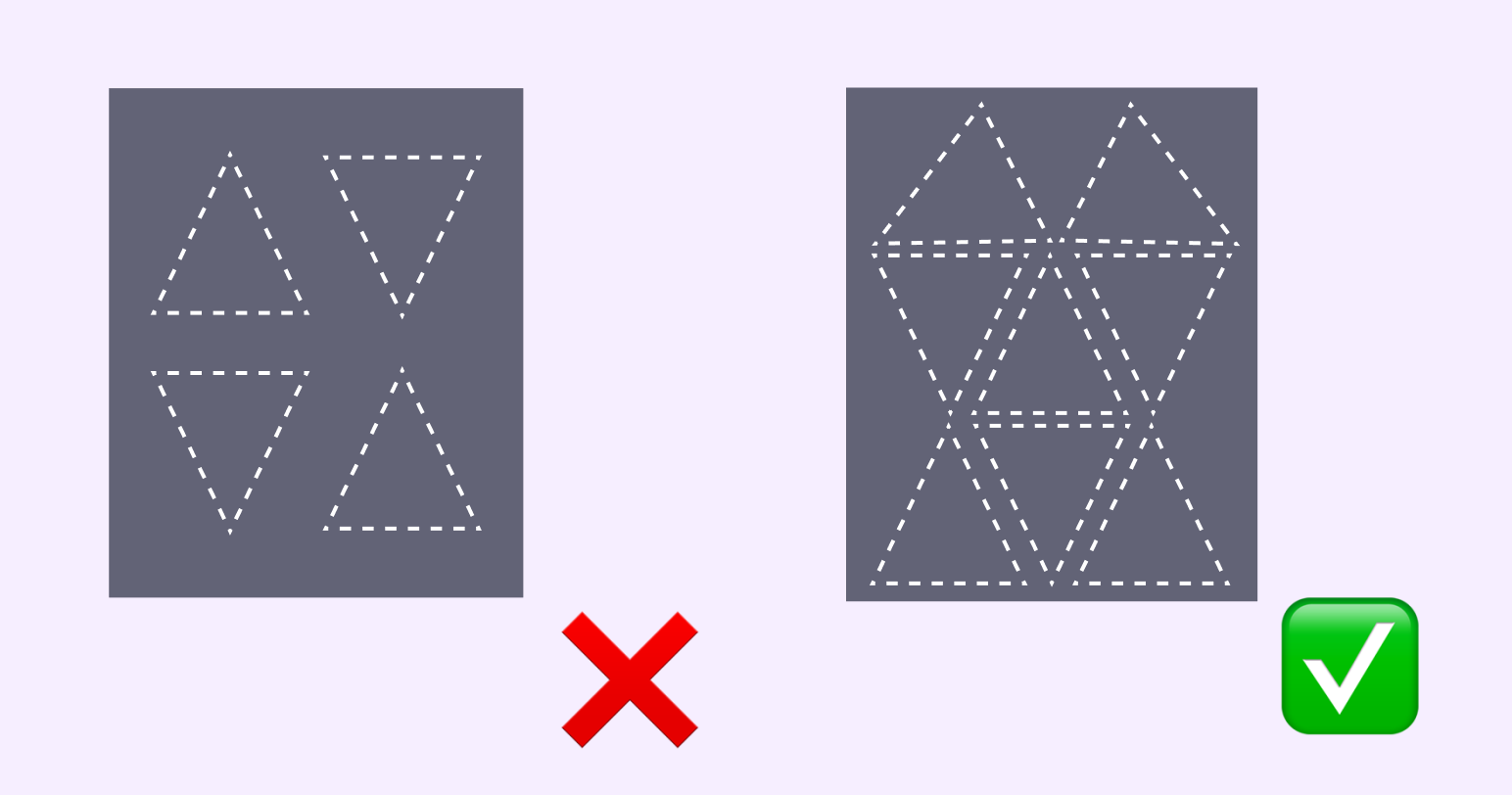

Самый простой пример — это вырезка деталей из куска металла. Из одного металлического холста можно сделать как 4,так и 8 треугольных деталей. Все зависит от того, как их расположить.

Таким образом фабрика сокращает отходы и увеличивает объем деталей, которые можно произвести из одного куска металла. Таким же образом можно распределять и другие ресурсы команды: время, энергию, финансы.

Например, сотрудник каждый раз ходит к принтеру на другой конец цеха. За рабочий день — 6 походов по 1 минуте. Если поставить принтер рядом с рабочим местом — можно сэкономить 5 минут в день рабочего времени одного сотрудника. Если в офисе есть 10 таких рабочих, то в день сохраняется 1 человеко-час. В неделю это 5 часов, в месяц — 22 рабочих часа, которые руководитель может перераспределить для выполнения других задач.

Пример из IT-сферы. Разработчик завершил задачу. Теперь ему нужно согласовать готовый вариант проекта с тимлидом.

Без бережливого производства он:

- пишет в чат о том, что функция готова к релизу,

- прописывает вручную все данные,

- ждет ответа тимлида,

- пишет в QA-отдел,

- ждет ответ QA-тестировщика и выполнение им тестов,

- ждет ответ DevOps-инженера, потому что только у него есть доступ к выпуску релиза.

То есть ценность для клиента уже готова, но тот не может ее получить из-за недостроенного процесса.

Если компания внедрит бережливое производство, то процесс будет выглядеть иначе:

- есть единый шаблон задачи в таск-трекере, куда разработчик быстро подгружает все данные для релиза,

- система автоматически отмечает тимлида, тестировщика и DevOps для работы перед релизом и ставит на них задачу с определенным сроком;

- QA-отдел автоматизирует тесты и сокращает их время;

- разработчик выкладывает релиз по кнопке «выложить в прод».

Итог: путь от «готово» до релиза сокращается с нескольких дней до нескольких часов.

Что такое Канбан, при чем тут Toyota и как он связан с бережливым производством

Канбан — это метод управления проектами, где основной упор идет на визуализацию бизнес-процессов с помощью канбан-досок. А бережливое производство — подход к созданию продукции, направленный на поиск и устранению издержек и перепроизводства.

При этом сам Канбан появился для реализации бережливого производства на заводе Toyota после сороковых.

Компания столкнулась с дефицитом ресурсов, большими запасами деталей и неэффективными процессами. Нужно было производить ровно столько, сколько требуется — ни больше, ни меньше, чтобы не тратить деньги, время людей и не захламлять склады. Но как понять, что нужно производить детали сейчас в таком-то объеме?

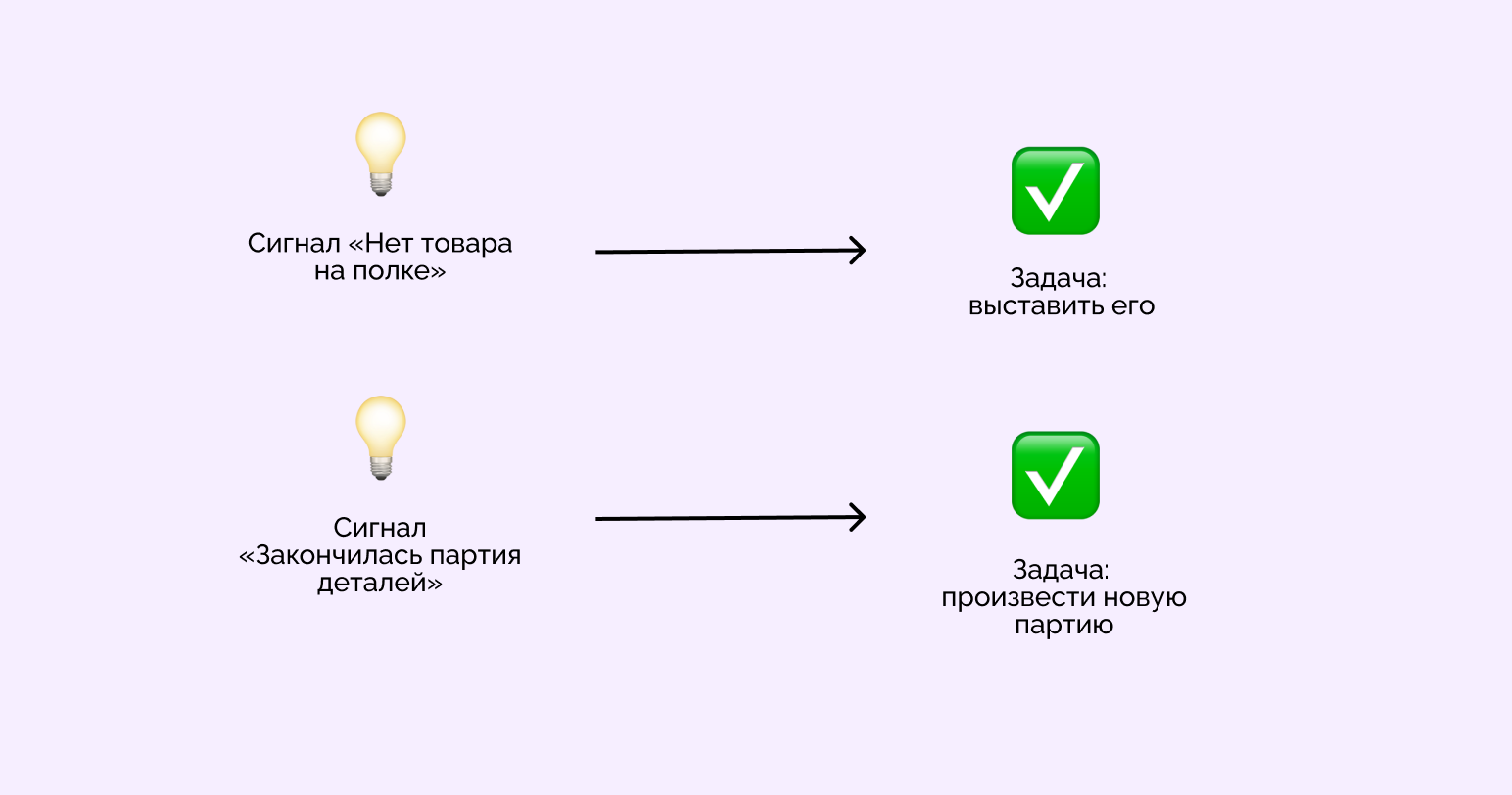

Инженер Тайити Оно заметил, что в супермаркете полки пополняют только теми товарами, которые нужны покупателям. Есть «сигнал» в виде пустой полки. Если товара на ней нет, значит, перед продавцом появляется задача — выставить его.

Тайити перенес эту идею на завод: на каждую партию деталей прикрепляли визуальную карточку-сигнал, которую обозначают японским словом «канбан». Когда детали заканчиваются, это является сигналом, что их нужно снова производить.

Метод начали тестировать в Toyota уже в конце 1950-х, а к 1962–1963 годам канбан официально внедрили на всех заводах компании. С тех пор детали стали поступать вовремя, без перепроизводства и лишних запасов.

Так Канбан стал инструментом, который помог реализовать бережливое производство на заводе Toyota, а затем перекочевал в другие компании и другие сферы бизнеса.

Доска — главный инструмент Канбана

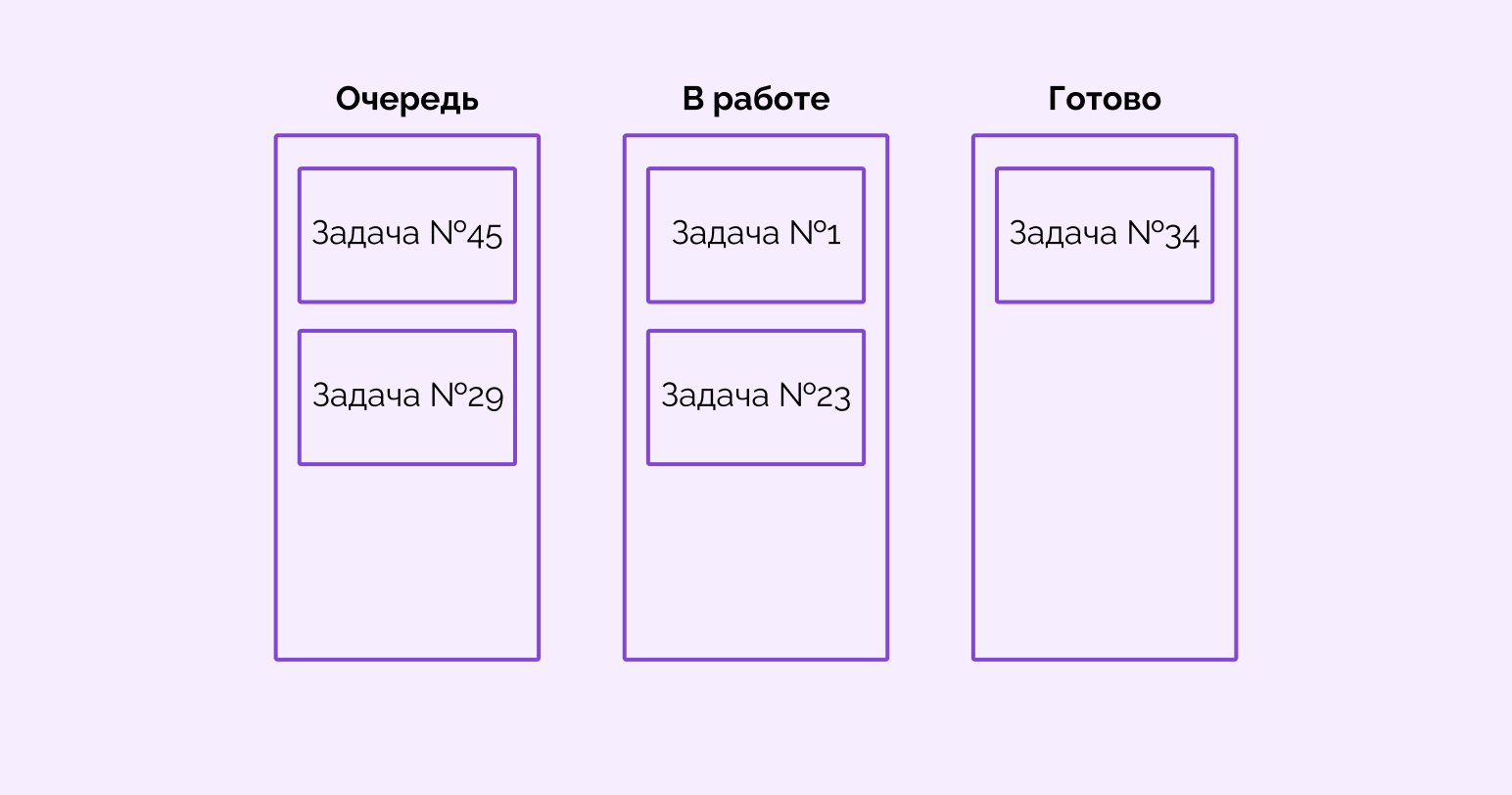

Каждая доска состоит из колонок, которые отображают этапы работы. Сотрудники распределяют задачи в виде карточек по этим колонкам, чтобы отобразить, какие нужно сделать, какие уже в работе, а какие поручения завершены.

При этом доска может состоять из разных колонок. Каждый столбец – это этап бизнес-процесса. Например, для IT-команды колонки могут называться:

- бэклог;

- разработка;

- тестирование;

- ревью;

- релиз.

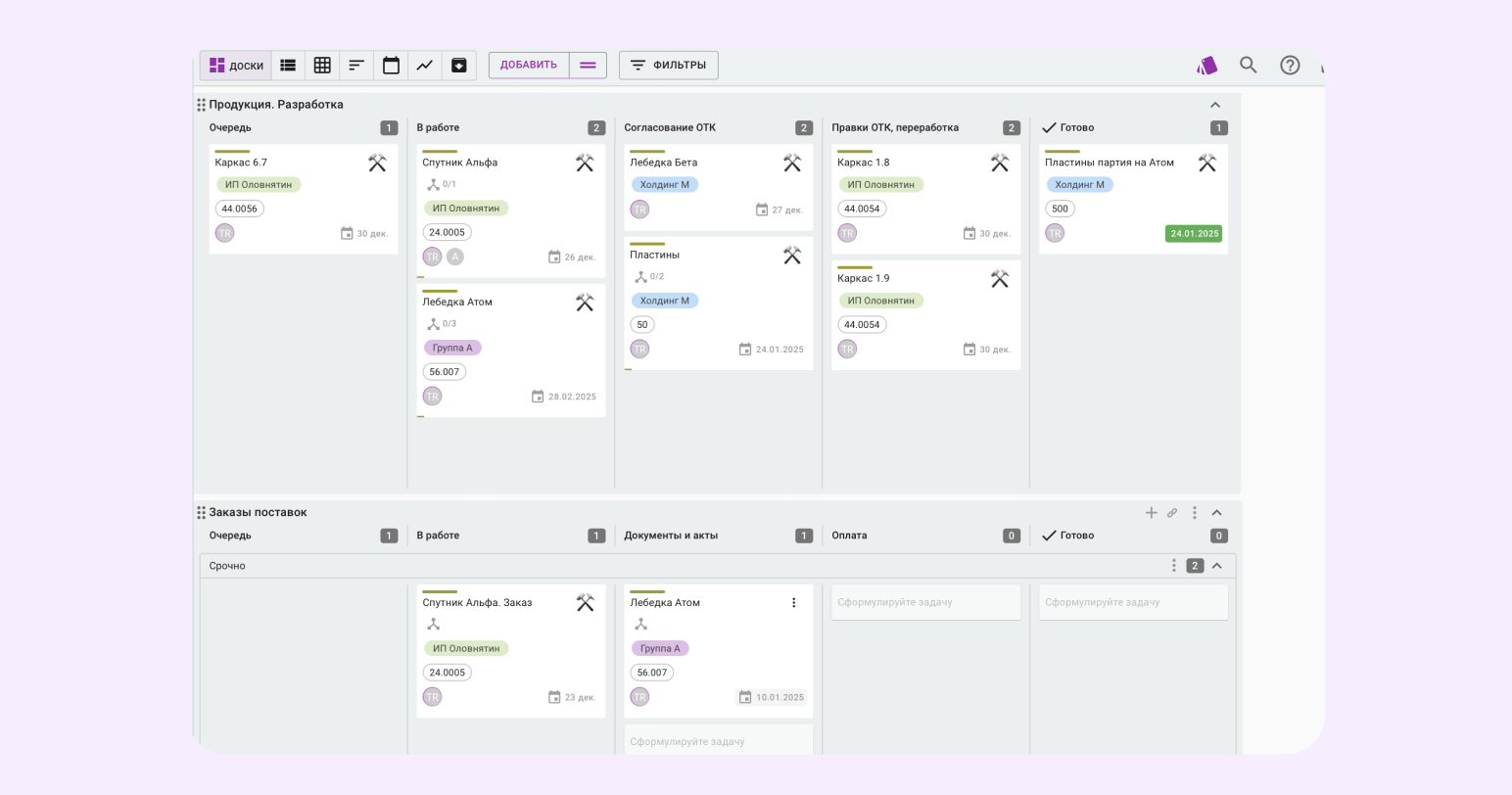

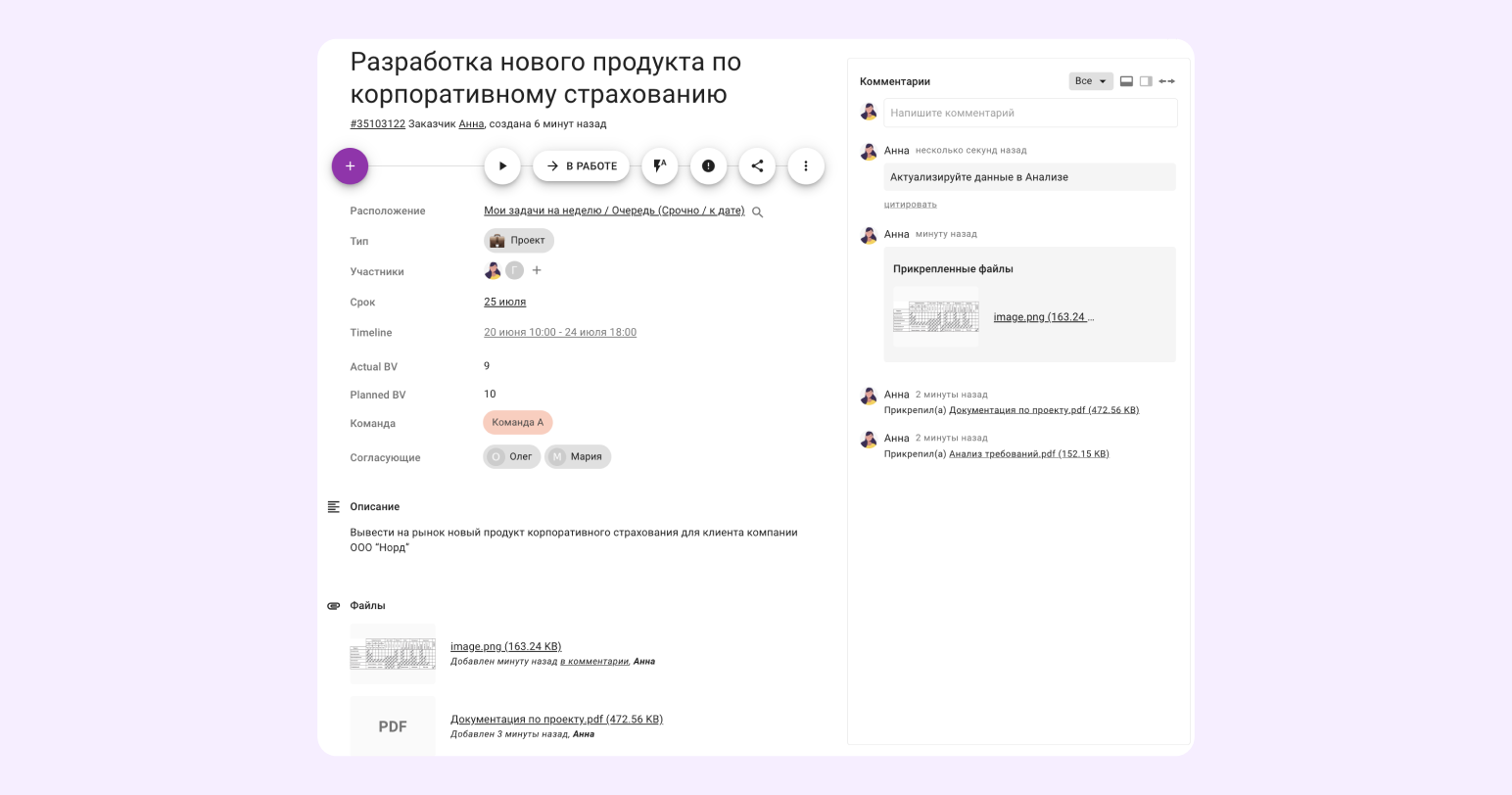

Пример, как канбан-доски могут выглядеть в таск-трекере:

Принципы Канбана на бережливом производстве

Разберем основные принципы Канбана, которые помогают реализовать бережливое производство.

Визуализация процессов

Все задачи и этапы процесса видно на канбан-доске, поэтому можно сразу увидеть, где какая задача находится. При этом порядок и названия колонок можно адаптировать под специфику своего бизнеса, чтобы не ограничивать процессы стандартными этапами Очередь ⭢ В работе ⭢ Готово.

Карточки

Визуализация распространяется не только на этапы, по которым проходит задача, но и на сами карточки.

В таск-трекерах к карточкам можно также добавлять:

- ответственного за задачу сотрудника;

- срок выполнения;

- ссылки и документы для работы над задачей;

- комментарии к задаче, которые могут оставлять сотрудники внутри карточки;

- связанные дочерние задачи;

- метки;

- дополнительные поля, по которым можно фильтровать и отслеживать карточки.

Такая визуализация помогает находить «узкие» места процесса. Например, если задачи копятся на этапе тестирования, это значит, что QA-отдел по каким-то причинам не справляется с нагрузкой, из-за чего задерживаются релизы. Тимлиду не нужно исследовать весь процесс производства на предмет застоя с самого начала. За один взгляд на доску он поймет причину задержек.

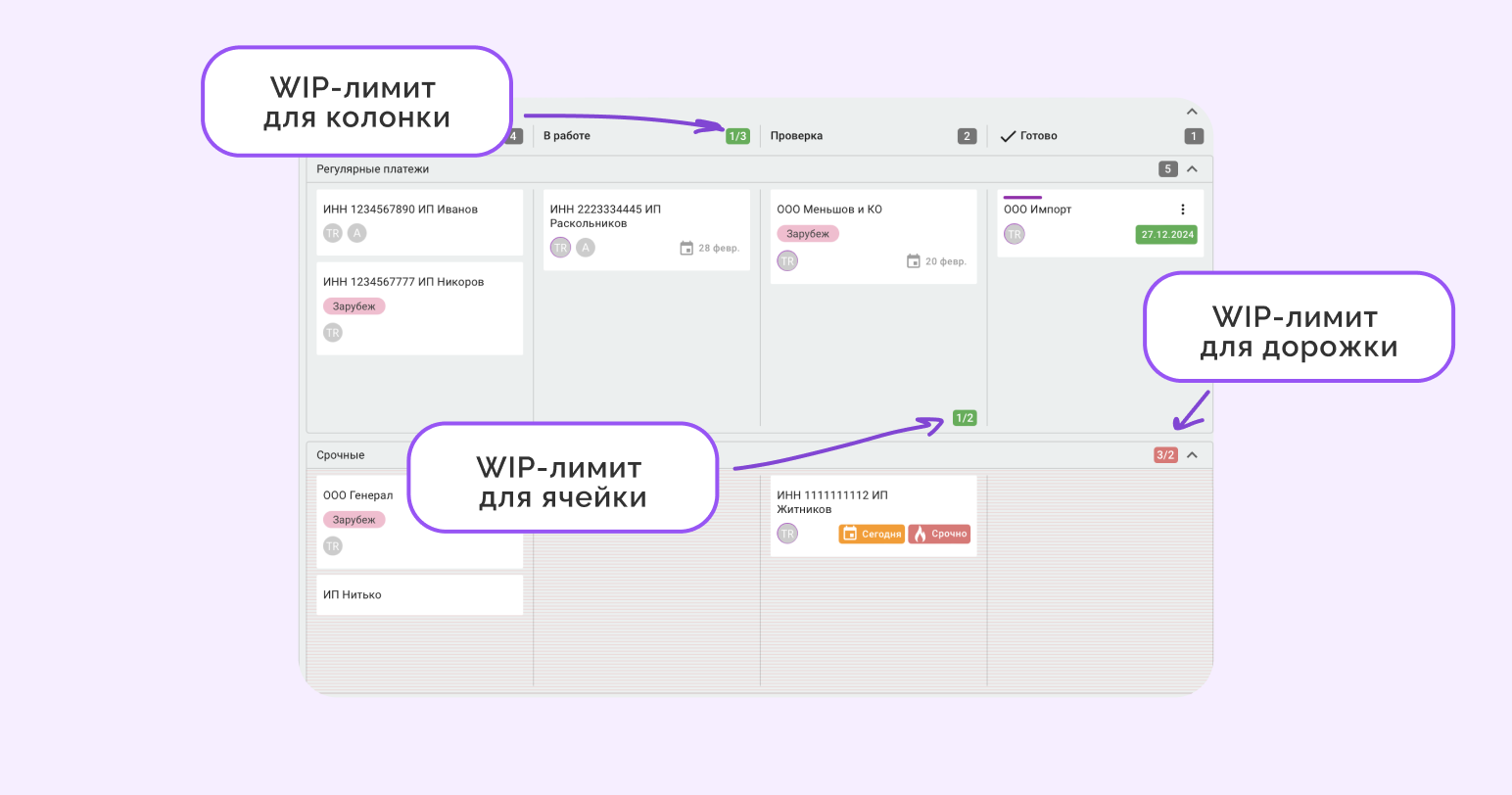

Использование WIP-лимитов

Это ограничение числа задач, которые одновременно находятся в работе. В бережливом производстве лимиты позволяют:

- фокусировать сотрудников на определенных задачах, сокращая время на переключение;

- сократить число «повисших» задач — сотрудник не сможет взять следующее поручение в работу, пока не завершит текущее;

- сокращать нагрузку на одного сотрудника.

Контроль и непрерывные улучшения

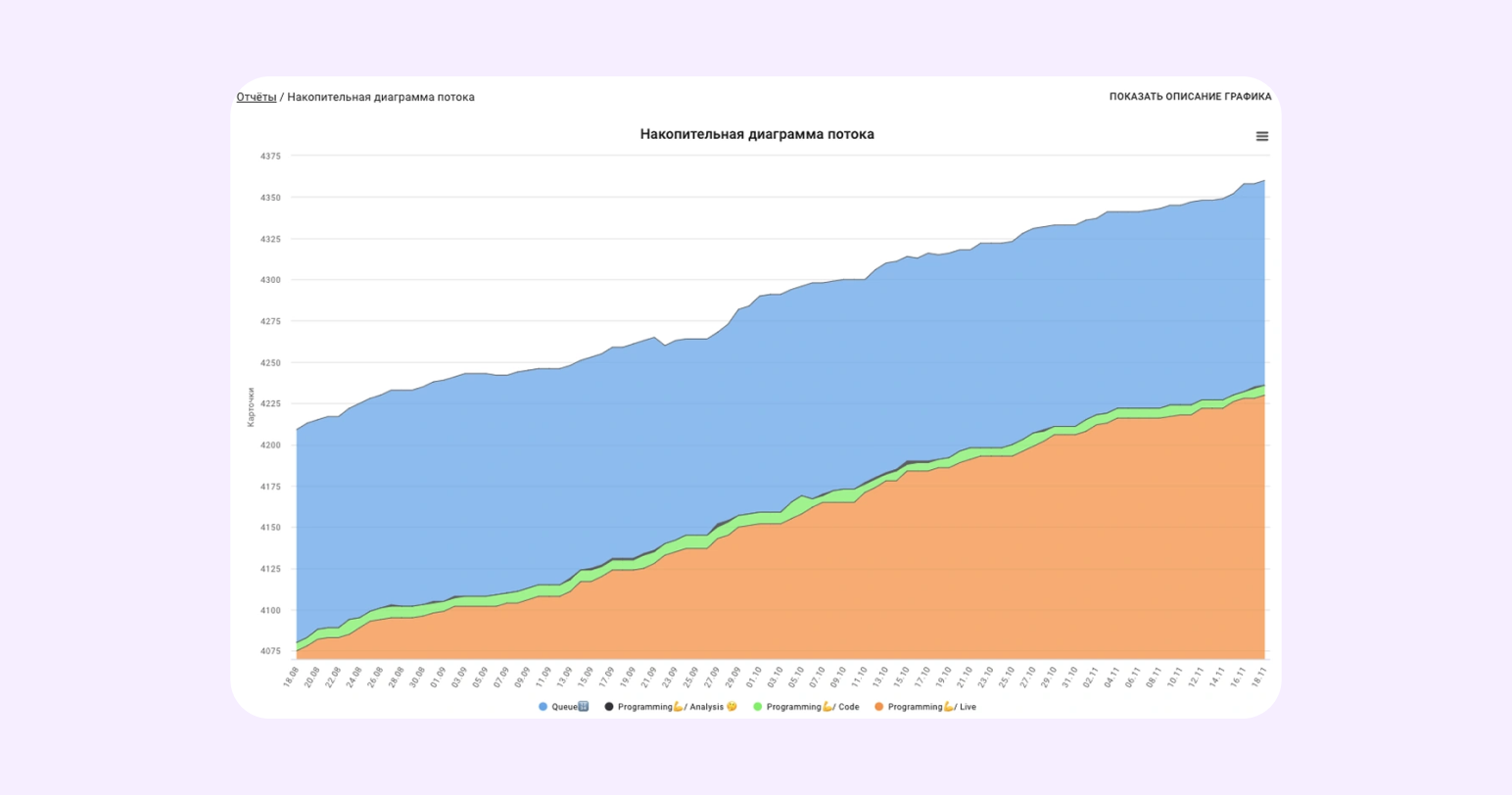

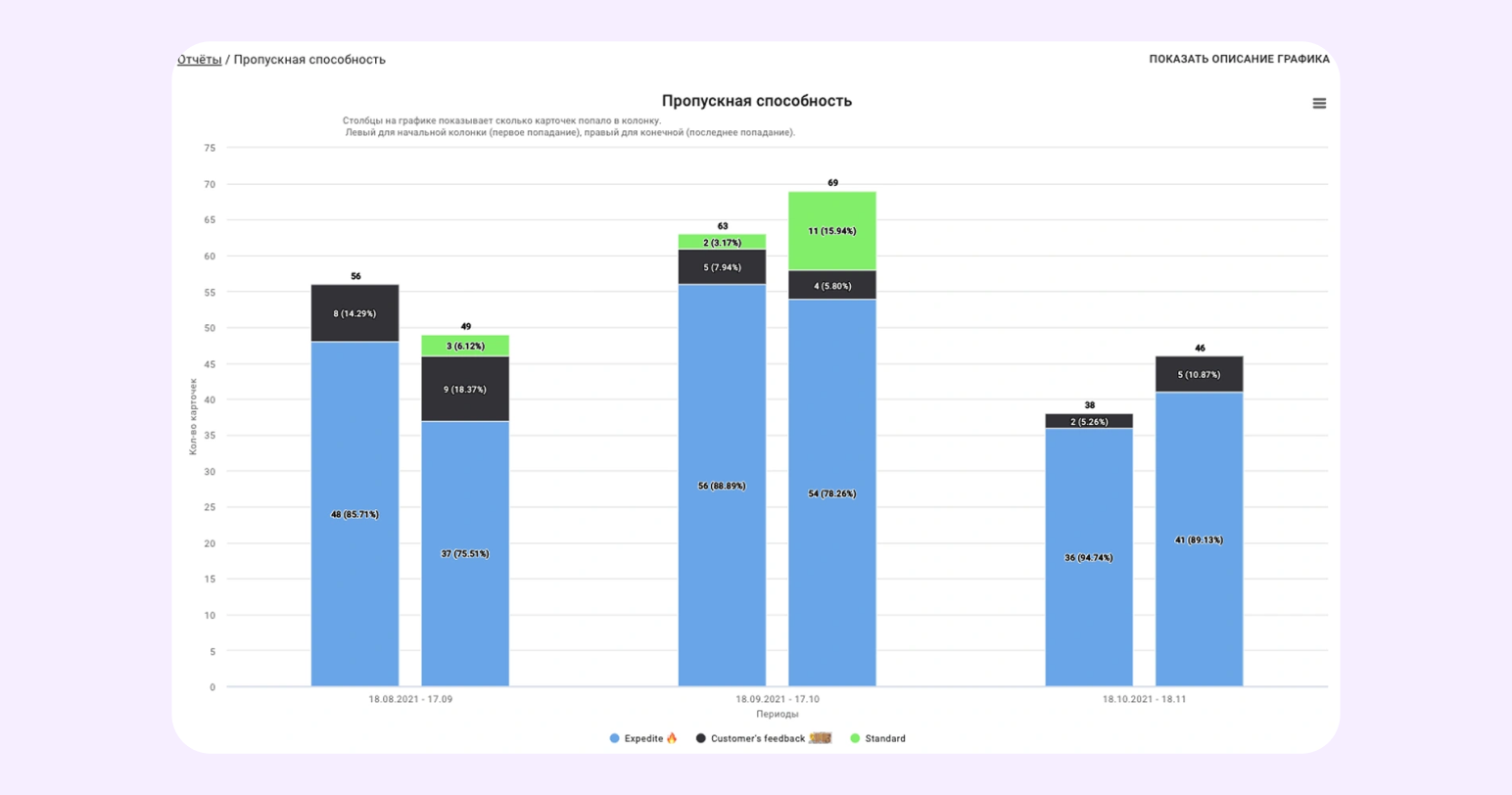

Визуализация процессов помогает легко контролировать процесс создания продукта, а отчеты в современных системах управления — прогнозировать производство и видеть те места процесса, которые нужно поменять.

Основные графики для улучшения процессов:

Накопительная диаграмма потока. Показывает, сколько задач или деталей находится на каждом этапе процесса за выбранный период. В работе по принципам Lean диаграмма помогает найти узкие места и перегрузки, где есть задержки.

Пропускная способность. Отражает, сколько задач команда завершает за выбранный период. Lean позволяет понять реальную скорость потока и планировать производство без избытка продукции, сохранять ресурсы команды и компании.

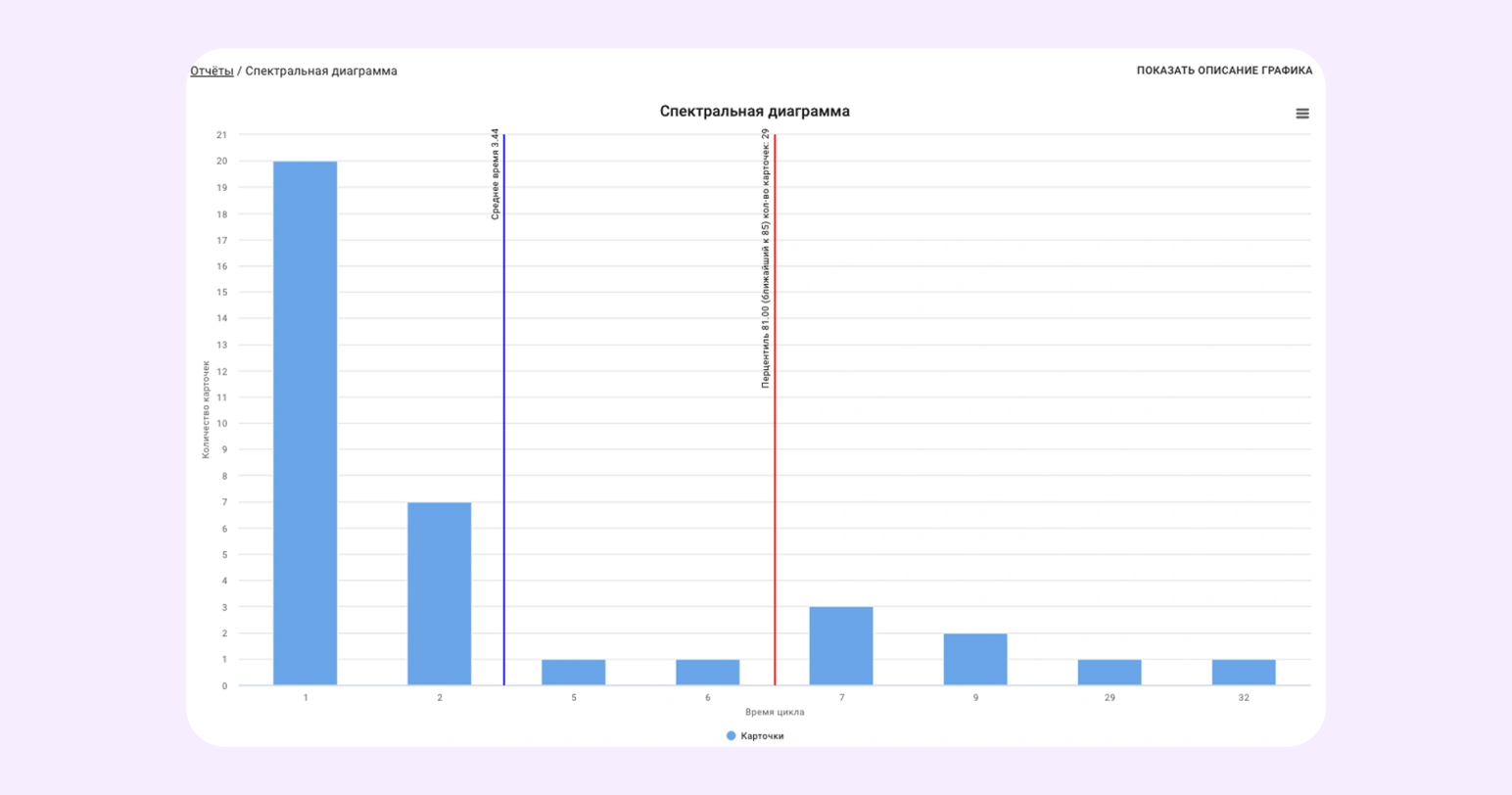

Спектральная диаграмма. Показывает распределение задач по времени выполнения. В бережливом производстве помогает анализировать причину задержек и сокращать простои.

Контрольный график. В графике можно указать время, в течение которого задачи должны быть выполнены. А в процессе работы отслеживать, сколько задач закрыты в рамках временной нормы и как часто они выходят за плановый показатель. На долгой дистанции легко отследить тренды работы команды.

В течение работы эти отчеты показывают, где команда может улучшать процессы. При этом проводить улучшения лучше постепенно, а не резко. Можно создать один процесс, посмотреть, как команда справляется с ним – отследить успехи и неудачи с помощью отчетов. Затем убрать лишний этап, добавить сотрудника или совершить другой действие, которое поможет завершать задачи быстрее, но с меньшими затратами.

Этот же принцип лежит в основе бережливого производства — постепенное, но непрерывное улучшение процессов.

Примеры, как метод Канбан и бережливое производство помогают IT-проектам

Канбан и Lean дополняют друг друга в IT-проектах. Бережливое производство сокращает ресурсные потери и позволяет процессам непрерывно улучшаться, а Канбан помогает визуализировать этот процесс и управлять им.

Полная прозрачность процессов

Канбан визуализирует весь процесс на доске, показывая все задачи или детали на каждом этапе. Используя принципы бережливого производства, тимлид может проанализировать визуализированный процесс и найти «узкие» места.

Пример: релиз задержался на 2 дня без «видимой» причины.

Решение: на канбан-доске руководитель можетувидеть, где «застревают» задачи , и оптимизировать этап, где команда затягивает сроки.

Управление потоком задач

Канбан-доска позволяет не только визуализировать, но и настроить воркфлоу с помощью колонок и автоматизаций, чтобы эффективнее организовать поток работы.

Например, задачи копятся в колонке «ревью кода». В этом случае ответственный за этот этап сотрудник берет сразу слишком много задач в работу, теряет фокус, переключаясь между проверками кода.Решение: тимлид может установить WIP-лимиты на этот этап, чтобы сотрудник брал на ревью только 3 задачи.

Сокращение перепроизводства

Канбан показывает реальный поток задач и помогает приоритезировать их, а Lean запрещает делать «наперед» или «на всякий случай».

Пример: команде нужно сделать релиз MVP. Она берет в работу 5 функций, но по данным исследования аудитории для вывода на рынок первой версии достаточно реализовать 3.

Решение: тимлид создает отдельную дорожку на канбан-доске «Сделать обязательно», куда помещает задачи по трем основным функциям. Задачи по остальным переходят на дорожку «Если успеем». Так команда успевает выпустить релиз в срок и донести ценность продукта с помощью всего трех, а не пяти функций.

Быстрое изменение процессов за счет сбора аналитики

Kanban-доска и регулярное отслеживание показателей (CFD, Throughput, контрольные графики) дают точные данные о процессе. Руководитель сразу видит ошибки и «просадки» в работе, поэтому можетоперативно корректировать процесс. Пример проблемы: развертывание ПО на сервере занимает 2 дня, что сильно выбивается из графика. Решение: тимлид может увидеть проблемы а контрольном графике в виде аномалии и найти решение для автоматизации развертывания.

Улучшение качества продукта

Lean фокусируется на ценности для клиента, Канбан показывает, где качество продукта снижается. Например, разработчики могут выявить баг раньше, если отразят все этапы тестирования на канбан-доске.

Пример: сначала команда может создать самую простую канбан-доску с колонками «Очередь», «В работе» и «Готово». И уже потом добавлять остальные этапы, которые она выявит или создать в процессе работы и развития.

Шаги внедрения Канбана в Lean Manufacturing

Рассмотри, как внедрить канбан-метод в бережливое производство за 5 шагов.

- Определение потоков и процессов

Нужно выявить все этапы производственного процесса и отобразить их на канбан-доске. Также определить критерии готовности, по которым сотрудники смогут определить, что задаче пора передвигаться на следующий этап.

- Выбор инструмента визуализации

Исходя из процессов и задач, нужно выбрать, какой инструмент визуализации подойдет конкретной команде или производству. Например, большое производство требует мощного инструмента, где можно отслеживать не только процессы, но и подсчитывать объемы производства. Для IT-команд может быть важна возможность работать спринтами, а строительной компании – наличие портфеля проектов.

- Заранее настроить рабочие пространства

Руководителю важно настроить процессы на канбан-доске по заранее созданному плану. Детализировать процессы можно с помощью WIP-лимитов, полей в карточках, автоматизации рутинных действий.

Важно определить, сколько деталей или задач одновременно может находиться на каждом этапе, и внедрить контроль за соблюдением правил.

- Тестирование системы и обучение сотрудников

Перед стартом полномасштабной работы в системе важно провести обучение сотрудников: как работать с карточками, что означают колонки, лимиты, критерии готовности. Также можно выбрать контрольную группу, которая будет первой тестировать и дорабатывать систему перед внедрением в другие департаменты компании.

- Мониторинг, улучшение, масштабирование

После внедрения нужно постоянно отслеживать показатели, чтобы понимать, как улучшать процессы.

Без аналитики внедрить бережливое производство не получится — руководитель не сможет понять, что конкретно улучшать и как масштабировать производство.

Заключение

Канбан делает поток задач или деталей видимым и управляемым, а Lean помогает устранять потери, сокращать расходы и перепроизводство.

Вместе они идеальная пара: бережливое производство становится фундаментальной культурой по улучшению процессов, а Канбан помогает ему быть понятным и применимым на практике, а не просто философией.

Важно помнить, что Канбан и Lean — это не разовое улучшение, а непрерывный путь к оптимизации процессов. Даже небольшие шаги, внедренные на одном участке или команде, постепенно дают ощутимый эффект для всего предприятия.