Бережливое производство: все самое важное о методологии

Рассказали, как Lean помогает устранить излишние расходы и ускорить производственные циклы

Бизнесу важно минимизировать затраты и повышать эффективность работы, ведь каждый неоптимизированный этап приводит к расходам. Методология бережливого производства помогает сократить такие «утечки», сокращая денежные и временные потери.

В этой статье мы расскажем, что это за методология и как она помогает компаниям работать быстрее и экономичнее.

Что такое бережливое производство

Бережливое производство (Lean, Lean Manufacturing) — это способ управления, при котором все силы направляют на сокращение потерь при производстве, улучшение качества продукта и повышение эффективности процессов. Методология относится к производственным компаниям, но ее можно адаптировать и под процессы в других сферах.

Основная цель — дать клиенту как можно больше ценности при меньших затратах. Этого достигают с помощью оптимизации процессов, разработки стандартов и постоянного совершенствования. Важное внимание уделяют каждому этапу работы: от начала создания продукта до того, как его получит клиент.

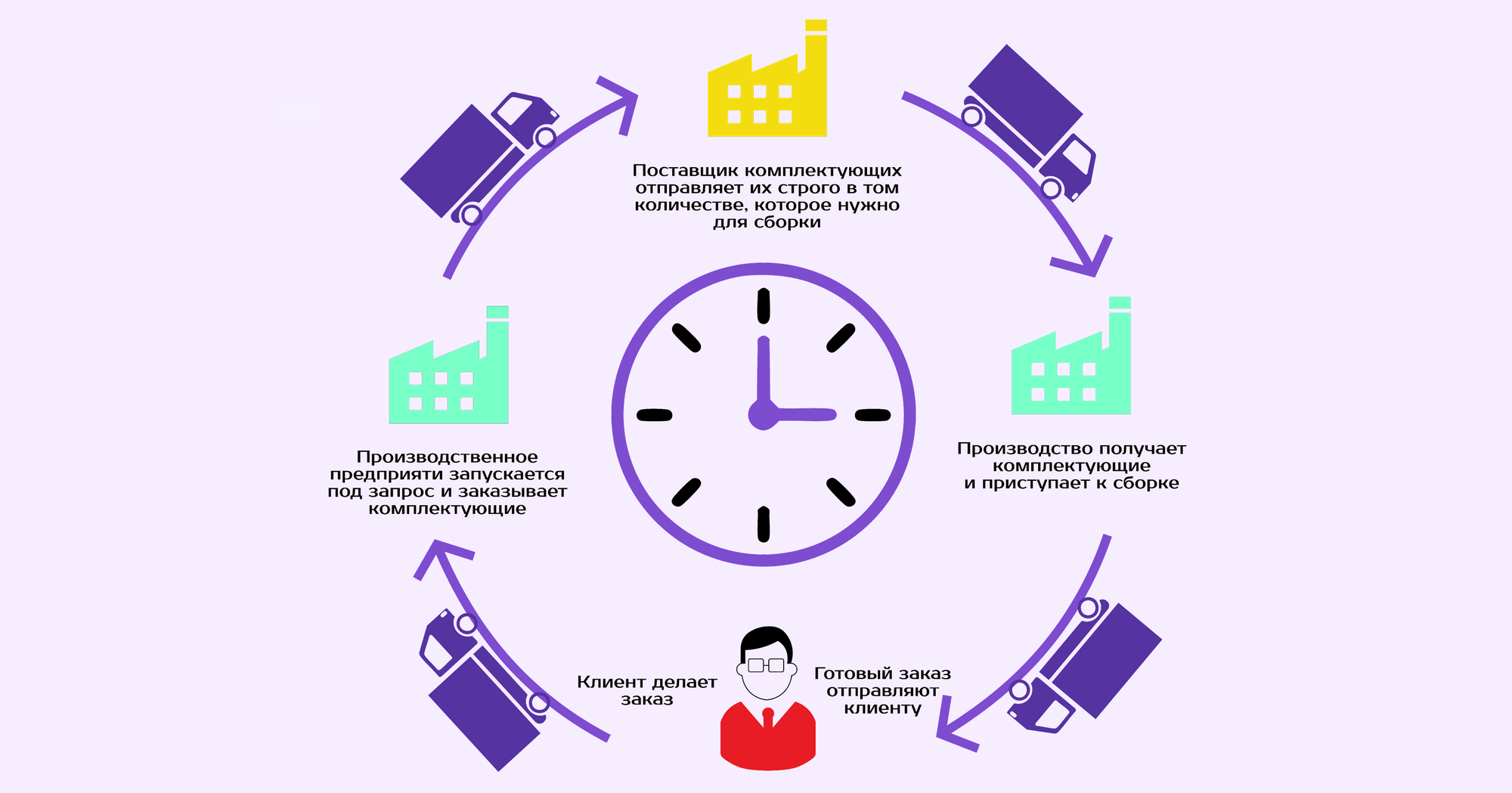

Изменения дали результат. Компания перестала производить в больших объемах и складировать готовую продукцию. Вместо этого производство стало гибче и смогло выпускать автомобили точно по мере необходимости без лишних затрат и без просадок в качестве.

Простыми словами, бережливое производство — это подход, который помогает улучшить процессы, устраняя ненужные затраты и улучшая качество продукции.

Теперь расскажем, что лежит в основе бережливого подхода.

Принципы бережливого производства

Lean подразумевает следование 5 принципам:

Разберем каждый принцип подробнее:

- Определение ценности — выявление характеристик продукта, которые имеют значение для клиента, и за которые он готов платить. Это позволяет устранить действия, которые не добавляют ценности и не улучшают конечный результат.

- Построение карты — визуализация всех рабочих процессов, которая помогает увидеть зависимость этапов друг друга найти узкие горлышки.

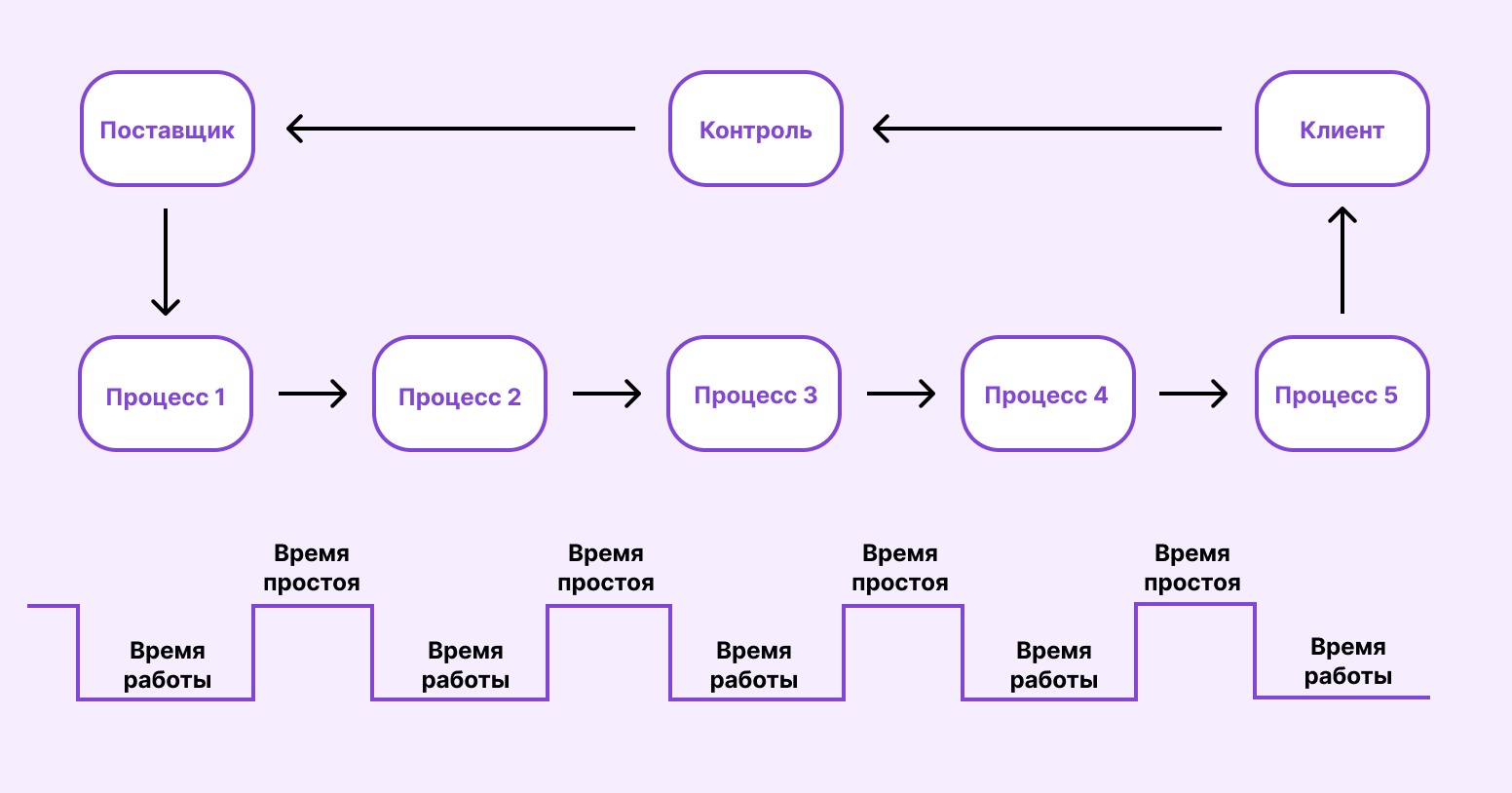

- Создание потока — устранение прерываний и задержек между различными этапами работы, чтобы продукт двигался по этапам с минимальными остановками. Это позволяет улучшить время отклика и снизить излишние затраты.

- Производство по потребности — это значит, что производство должно начинаться только тогда, когда появляется реальный спрос на продукт. Так удается избежать накопления излишков продукции и снизить расходы на хранение.

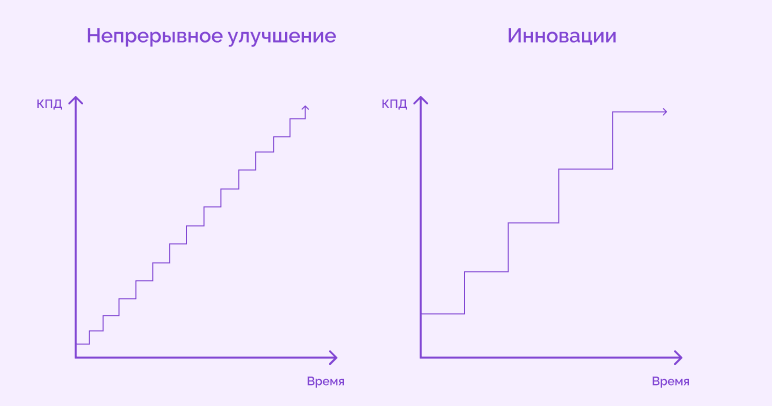

- Стремление к совершенству — компания постоянно стремится улучшать процессы. Это не одноразовая акция, а философия, в которой нет предела. Каждый работник должен стремиться находить способы улучшить свою работу, а компания в целом должна ориентироваться на постоянное совершенствование.

Что относят к потерям в бережливом производстве

Потери — все действия, которые не добавляют ценности продукту. При этом из-за них растут финансовые траты, а на выполнение работы уходит больше времени. Рассмотрим основные виды потерь с примерами не только на производстве:

1. Перепроизводство. Это создание большего количества продукции, чем нужно в данный момент, или производство до того, как появится реальный спрос. Из-за этого компания копит излишки, которым нужны дополнительное хранение, транспортировка и учет.

Также перепроизводство может привести к необходимости переделки продукции, если она устарела до того, как дошла до потребителя.

→ Пример: компания производит запчасти для автомобилей, хотя заказов на них еще нет. В итоге они просто лежат на складе и требуют контроля со стороны сотрудников, которые занимаются учетом и инвентаризацией.

2. Ожидания. Они возникают, когда работники, оборудование или материалы ожидают следующего этапа производства. Такое может происходить из-за простоев на разных этапах — например, с задержками в доставке материалов или ожиданием смены инструмента. Это время не используют продуктивно, что приводит к потере ресурсов.

→ Пример: работник на сборочной линии вынужден ждать, пока не поступят необходимые детали, из-за чего теряется время, которое могло бы быть потрачено на выполнение других задач.

3. Излишняя транспортировка. Она возникает, когда материалы или готовая продукция перемещают на большие расстояния или в лишние точки. Это требует дополнительных затрат времени, энергии и средств, но не добавляет ценности. К тому же чем больше этапов транспортировки, тем выше вероятность повреждения продукции и времени простоя.

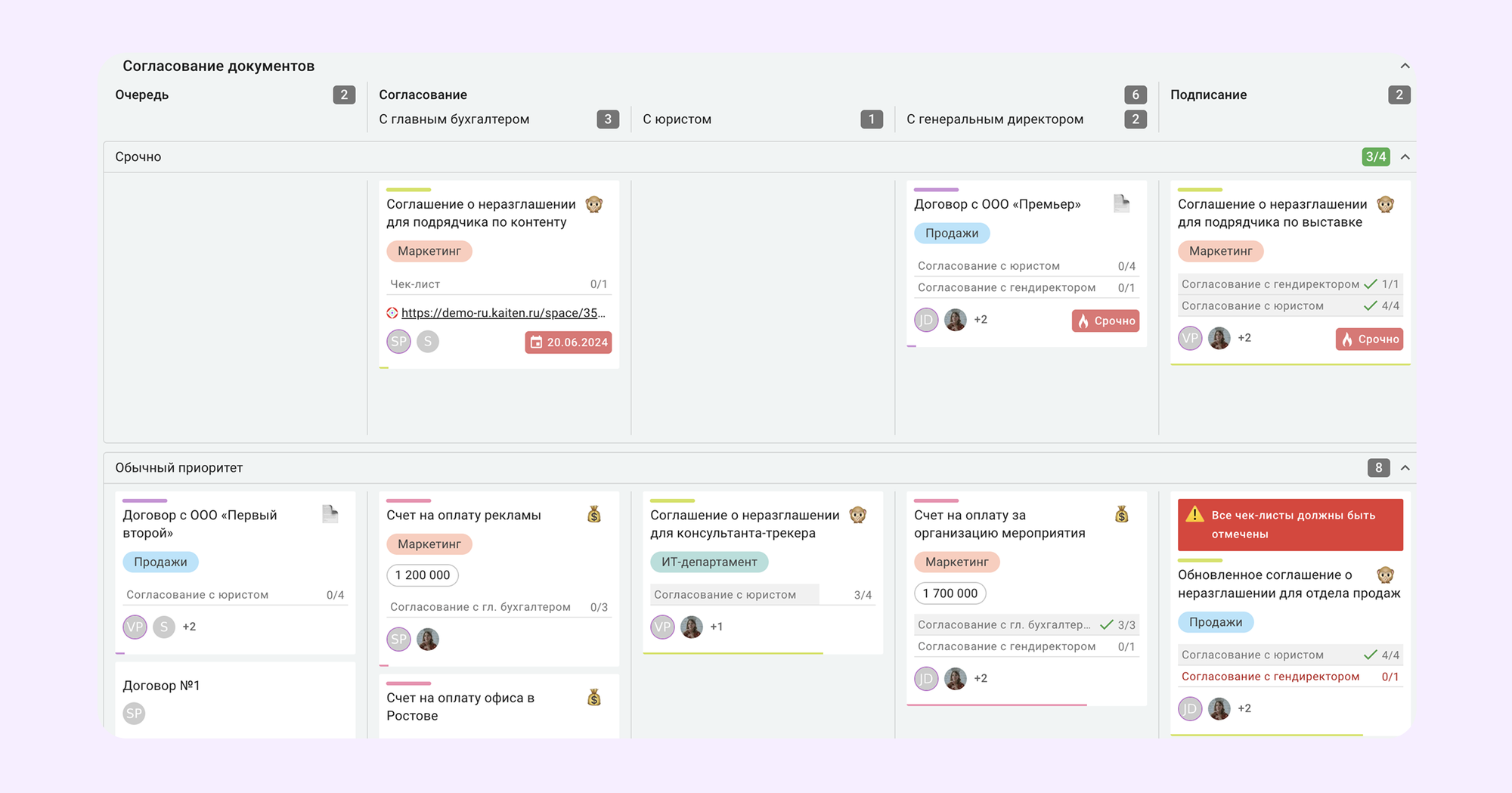

→ Пример в офисах: если документы проходят через несколько отделов для согласования, это затягивает процесс, а ответственному приходится тратить время, чтобы проверить, не потерялся ли документ и кто из сотрудников еще не поставил подпись.

4. Излишние запасы. При избыточных запасах материалы или готовая продукция занимают пространство, так как их не используют своевременно. В итоге вложенные деньги не приносят дохода, а еще появляются дополнительные расходы на хранение. Излишки также увеличивают риск того, что готовая продукция устареет или испортится.

→ Пример в ритейле: если не анализировать, какие товары продаются лучше, то можно заказать избыточное количество непопулярного продукта. Если его срок годности подойдет к концу, продавцу остается только утилизировать товар. В итоге излишки не принесли прибыли и добавили расходы на утилизацию.

5. Лишние движения. Лишние движения происходят, когда рабочие делают дополнительные шаги, повороты, наклоны или другие действия, которые не помогают выполнить задачу. Это может происходить из-за неудобного расположения инструментов или материалов, а также из-за непродуманной организации рабочего пространства.

→ Пример в магазине: продавец каждый раз идет в дальний угол магазина за товаром, который нужен клиенту, вместо того чтобы организовать систему хранения товаров таким образом, чтобы самые популярные товары находились ближе к кассе. Это приводит к тому, что продавец тратит дополнительные минуты на поиски, хотя мог быстрее обслуживать клиентов.

6. Дефекты. Из-за них приходится переделывать работу или принимать поврежденный продукт от клиентов. Чтобы исправить недочеты, бизнесу нужно выделить еще больше времени и денег сотрудникам, что сказывается на качестве и удовлетворенности клиента.

→ Пример в разработке: в IT-компании код может содержать ошибки, которые нужно переписать. Эти дефекты требуют повторной работы, задерживают сроки проекта и приводят к оттоку пользователей.

7. Недоиспользование потенциала сотрудников. Это может быть связано с недостаточным обучением, отсутствием вовлеченности или неправильной организацией работы. Сотрудники тратят время на задачи, которые они могли бы выполнить быстрее или эффективнее, если бы использовали более подходящие методы или средства.

→ Пример в маркетинге: креативные специалисты не могут предложить новые идеи, потому что сосредоточены на рутинных задачах, таких как сбор и обработка данных, которые можно автоматизировать.

Цели бережливого производства

В таблице собрали основные цели, которые входят в основу бережливого производства, а также показали, какие изменения в компании помогут их достичь:

Как видно из таблицы, работа по Lean требует полной трансформации процессов, которая касается как линейных сотрудников, так и топ-менеджмента. При этом в способах достижения целей нет речи об излишней экономии — упор именно на отсечение ненужного и добавление инструментов, которые упрощают работу.

Инструменты бережливого производства

Чтобы компаниям было проще работать по принципам Lean, можно внедрить готовые практики, которые отражают ценности методологии. Ниже — основные из них:

Канбан. Это метод управления производственными потоками, в основе которого визуальные сигналы: например, карточки или таблички. Канбан используют как на производственных предприятиях, так и в офисных командах.

Суть канбана немного различается в зависимости от того, где используют канбан: на производстве или «офисной» работы.

- Производственный канбан — с помощью карточек отслеживают запросы на поставку материалов и компонентов на разных этапах производства. Допустим, если на производственной линии для стульев заканчиваются металлические ножки, появляется карточка, сигнализирующая о необходимости сделать их и отправить на сборку.

- Современный канбан — это визуальная система управления задачами, где каждую задачу отображают в виде карточки и перемещают ее через стадии выполнения на канбан-доске. Также используют лимиты на количество задач в каждой стадии. По этому методу работают многие IT-команды, маркетологи и другие удаленные или офисные сотрудники, чтобы равномерно распределять задачи между этапами и контролировать нагрузку. А для работы внедряют специальные решения по типу системы Kaiten.

→ Читайте также: Как Канбан стал Канбан-методом и как его внедрить

5S — метод организации рабочего пространства, который включает в пять элементов:

- Сортировка — удаление ненужных вещей с рабочего места.

- Систематизация — расположение инструментов и материалов так, чтобы их было удобно находить и использовать.

- Сияние — поддержание чистоты и порядка на рабочем месте.

- Стандартизация — создание стандартов для поддержания порядка и чистоты.

- Совершенствование — постоянное улучшение процесса организации.

Карта потока ценности (англ. Value Stream Mapping, VSM). Она помогает визуализировать все этапы производства, от начала до конца. С помощью этой карты можно увидеть, какие шаги в процессе создания продукта создают ценность, а какие приводят к потерям.

→ Читайте также: 3 этапа создания Value Stream Mapping и как сочетать карту с работой в Kaiten

TPM (Total Productive Maintenance). Это система, при которой все сотрудники, включая рабочих и инженеров, участвуют в обслуживании и профилактике оборудования. Вместо того чтобы ждать поломки, все стараются поддерживать оборудование в хорошем состоянии и регулярно проверяют его готовность к работе.

Покайоке. Это системы или устройства, которые помогают избежать ошибок в процессе производства. Например, сигнализации, которые сработают, если установить деталь в неправильном месте, или устройства, которые не позволят выполнить операцию, если что-то не так.

Just in Time (JIT). Суть метода в том, что материалы и компоненты заказывают и поставляют точно в тот момент, когда они нужны в производственном процессе. Система минимизирует запасы и снижает затраты, так как материалы не хранятся на складе дольше необходимого времени.

→ Читайте также: Как с помощью Just in Time перестать замораживать ресурсы в невостребованной работе

Кайдзен. Подход, который поощряет сотрудников постоянно вносить мелкие улучшения в свою работу. Команда концентрируется на небольших, но регулярных обновлениях в процессах. Так она постепенно повышает производительность и снижает расходы.

→ Читайте также: Как перенести философию кайдзен на свои процессы

Где применяют бережливое производство: примеры российских компаний

Бережливое производство практикуют гиганты российского рынка. Собрали несколько кейсов:

«КАМАЗ» — начал работу по Lean-методологии еще в 2005 году. Из инструментов в компании внедрили VSM и 5S, а также практику кайдзен. Для последней также создали специальные ящики, куда сотрудники могли положить заметки со своими идеями по улучшению. В 2015 году «КАМАЗ» получил первый сертификат по бережливому производству, а экономический эффект за 10 лет оценили в более чем 32 млрд рублей.

«РЖД» стали применять принципы бережливого производства в начале 2000-х. Несколько примеров того, каких результатов удалось достичь:

- ускорить ремонт вагонов за счет применение 5S;

- упростить документооборот и организовать бесперебойную поставку инвентаря с помощью Kanban

- оптимизировать маршруты, по которым ходят поезда с помощью VSM.

«Ашан» применили производственные принципы Lean, но адаптировали их под сферу ритейла. Торговая сеть организовала бережливое управление при объединении с торговой сетью «Атак». Из инструментов использовали 5S, VSM и стандартизацию процессов.

Например, для реализации 5S в магазинах добавили визуальные инструкции с правилами обслуживания оборудования.

Пример других изменений:

- Внедрили KPI для сотрудников, которые помогают поддерживать чистоту на рабочем месте и сдавать работу в срок.

- Свели работу разных сервисных команд к единому стандарту и ускорили обратную связь клиентам.

- Ввели счетчик раздражителей, которые мешают сотрудникам выполнять свою работу, и смогли сократить их на 90%.

Как внедрить методологию Lean в своей компании

Детальный план зависит от текущей ситуации в компании, но усредненный алгоритм будет примерно таким:

1. Определите цели. Цели должны быть измеримыми. Это может быть:

- объем сокращенных издержек;

- сокращение цикла выполнения задач;

- доля положительной обратной связи от клиентов;

- количество товаров с дефектами.

2. Сформируйте команду для внедрения. Она будет отвечать за внедрение методологии. В команду должны входить ключевые фигуры компании — от руководителей до специалистов, которые непосредственно работают с процессами. Важно, чтобы команда была обучена принципам Lean и обладала достаточными знаниями для их применения. Если таких специалистов нет, можно привлечь внешних экспертов.

3. Проанализируйте текущие процессы. Для этого часто используют карту потока ценности. Главная задача этапа — охватить каждый шаг процесса от начала до конца. Здесь же можно указать и среднее время, которое занимает каждый этап, включая время простоя.

4. Внедряйте инструменты. Это 5S, канбан, JIT, SMED, постоянное улучшение (кайзен) и другие инструменты. Внедрять все сразу не нужно. Среди всех практик стоит отобрать те, у которых больше шансов решить текущую проблему.

5. Обучите сотрудников. Каждый, кто вовлечен в процесс, независимо от уровня, должен понимать суть Lean и его инструментов. Это помогает создать культуру улучшений на всех уровнях компании. Для этого можно проводить тренинги, воркшопы, а также семинары с привлечением экспертов Lean. Обучение должно быть практическим, чтобы сотрудники могли сразу применять полученные знания на практике.

6. Постоянно отслеживайте и измеряйте результаты. Установите показатели и используйте их для оценки результатов внедрения и понимания, какие области требуют дальнейших улучшений.

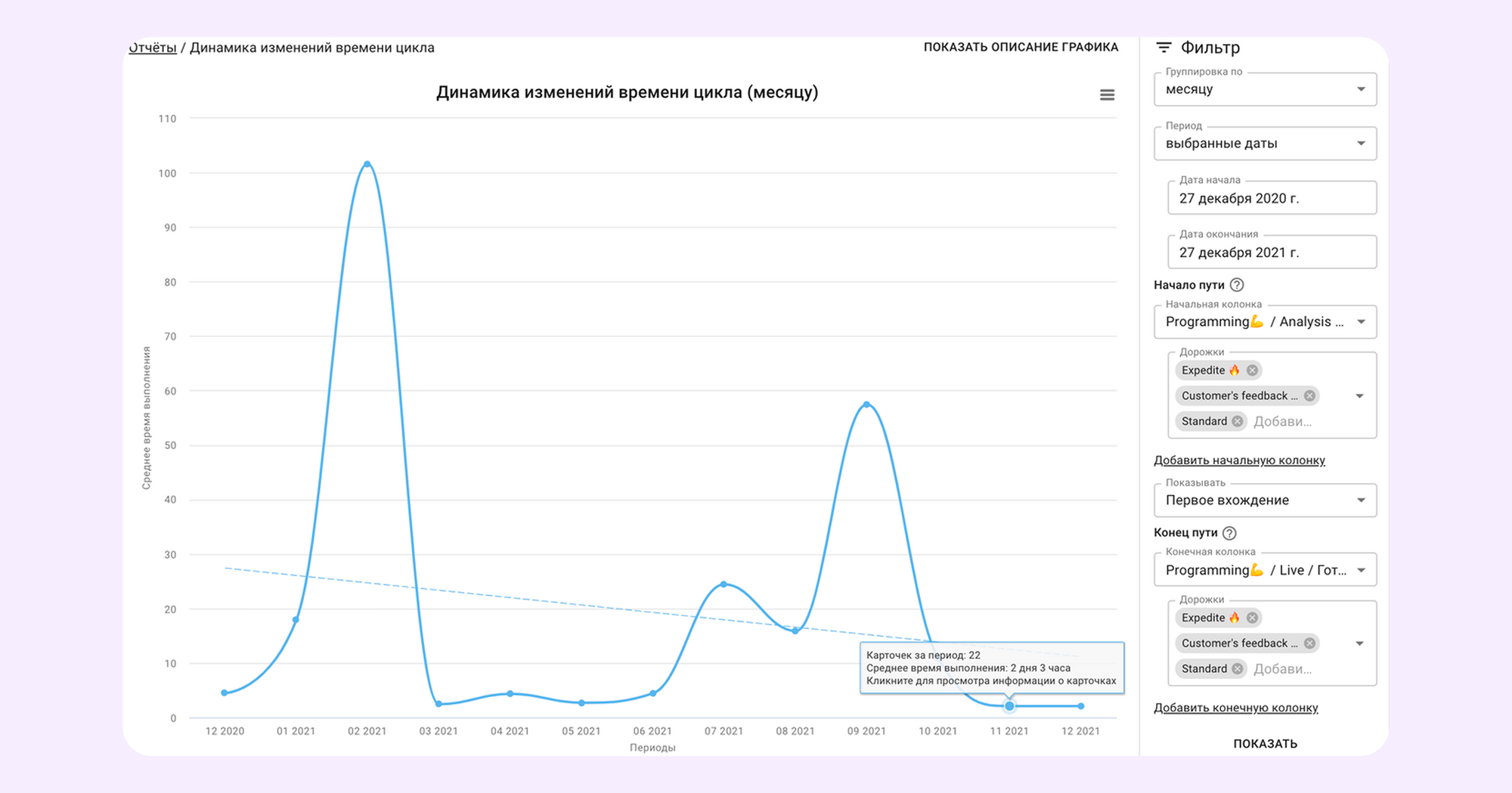

Для удобства лучше использовать специальные решения, которые будут автоматически собирать данные. Например, если ваша цель — ускорить выполнение задач, то можно использовать динамику изменений времени цикла. Она наглядно показывает, как менялась скорость выполнения за выбранный период.

уровнях компании были вовлечены в процесс улучшений, предлагали идеи и активно участвовали в обсуждении изменений. Создайте систему, которая позволяет работникам вносить предложения по улучшению, а затем внедрять эти изменения на практике. Например, анонимные опросы или открытые обсуждения на планерках.

8. Обеспечьте поддержку на всех уровнях. Нужно, чтобы руководство компании активно поддерживало эту инициативу и участвовало в процессе изменений. От поддержки топ-менеджмента зависит, насколько быстро будут приняты и внедрены изменения. Если руководство будет вовлечено, то это будет хороший пример для всей команды.

Что такое бережливое производство

→ Бережливое производство (Lean) — это методология управления, направленная на снижение потерь и повышение эффективности производства при минимальных затратах. В основе Lean лежат 5 принципов: определение ценности для клиента, создание потока, производство по потребности, стремление к совершенству и построение карты процессов.

→ Потери в Lean — действия, которые не добавляют ценности, такие как перепроизводство, ожидания, излишняя транспортировка, дефекты и другие. Если компания сокращает потери, то у нее получается снизить расходы и увеличить скорость команды.

→ Цели Lean заключаются в минимизации потерь, повышении производительности, улучшении качества, создании культуры непрерывных улучшений и повышении удовлетворенности клиентов. Для достижения используют разные инструменты. Например, Канбан, 5S, Just in Time, Pokayoke, TPM и другие методы для оптимизации работы.

→ Внедрение Lean включает в себя определение измеримых целей, формирование команды, анализ текущих процессов, выбор подходящих инструментов и создание культуры постоянных улучшений. Постоянное отслеживание и измерение результатов внедрения Lean позволяет корректировать подходы и продолжать улучшать процессы, создавая культуру постоянного улучшения.

Частые вопросы и ответы

Что такое бережливое производство (Lean) простыми словами?

Lean — это подход к управлению, который помогает компании работать быстрее и экономичнее за счет устранения потерь, повышения качества и оптимизации процессов. Главная цель — дать клиенту больше ценности при меньших затратах.

Какие принципы лежат в основе Lean?

В Lean выделяют 5 ключевых принципов:

- определить, что именно ценно для клиента;

- визуализировать процесс (построить карту);

- создать непрерывный поток работы без простоев;

- производить «по потребности» (когда есть спрос);

- постоянно улучшать процессы (стремление к совершенству).

Что считается потерями в бережливом производстве?

Потери — это действия, которые не добавляют ценности продукту, но забирают время и деньги. Классические виды потерь: перепроизводство, ожидания, лишняя транспортировка, излишние запасы, лишние движения, дефекты и недоиспользование потенциала сотрудников.

Какие инструменты Lean используют чаще всего?

На практике чаще всего внедряют:

- Канбан (управление потоком задач/материалов и контроль нагрузки),

- 5S (организация рабочего пространства),

- VSM (карта потока ценности),

- Just in Time (поставка и производство ровно тогда, когда нужно),

- Кайдзен (культура постоянных небольших улучшений),

а также TPM и покайоке для работы с оборудованием и снижением ошибок.

Как внедрить Lean в компании без хаоса и сопротивления?

Обычно начинают так:

- ставят измеримые цели (сроки, издержки, качество, удовлетворенность клиентов);

- формируют команду внедрения;

- анализируют текущие процессы (часто через VSM);

- внедряют инструменты постепенно, начиная с пилота;

- обучают сотрудников и создают культуру улучшений;

- регулярно измеряют результаты и корректируют подход.